材料組織試験

機械・構造部材の健全性や経年劣化を把握する上で、また種々の欠陥や腐食損傷の有無ならびに破損原因の調査などに金属組織の観察は不可欠です。当社は、検査試料の切出し、樹脂への埋込、組織現出のためのエッチングをはじめ、以下の項目を一貫して、お客様のご要望に応じて材料の組織試験を行います。

この分野での長年の実績と損傷調査を通じて蓄えた知見に基づき、

損傷原因の究明と対策に関わるコンサルタントもお引受しますので、お気軽にご相談ください。

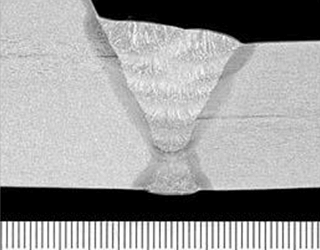

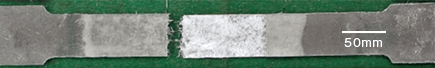

マクロ組織試験

低倍率(~20倍)の顕微鏡や投影機を用いて、材料素材の欠陥や溶接欠陥の有無、鍛造フロー、マクロ偏析、部品断面形状、浸炭層厚さなどを確認します。

-

突合せ溶接部の断面エッチング組織

突合せ溶接部の断面エッチング組織

-

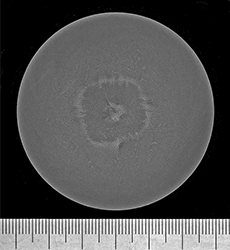

マクロ偏析(インゴットパターン)

マクロ偏析(インゴットパターン)

ミクロ組織試験

ミクロ組織検査では高倍率(~1000倍)の顕微鏡により以下の様な組織観察を詳細に行います。

- 冶金組織の確認

- 腐食形態、侵食深さ

- 結晶粒度、非金属介在物の測定

- 加熱による析出物粗大化のような経年組織変化

- 材料欠陥、溶接欠陥の有無

- 粒界クリープボイドの有無

- き裂の形態

-

デジタルマイクロスコープ

デジタルマイクロスコープ

-

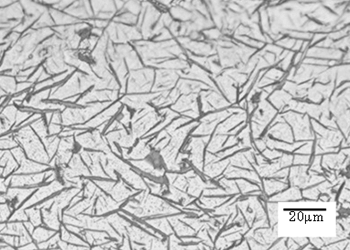

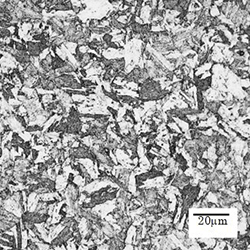

9%Ni鋼のミクロ組織の例

(LNGタンク用)

9%Ni鋼のミクロ組織の例

(LNGタンク用)

-

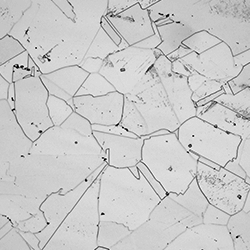

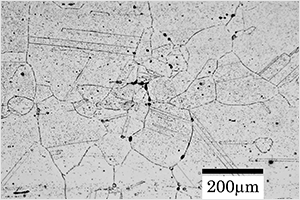

オーステナイト結晶粒度試験

(粒度番号4の例)

オーステナイト結晶粒度試験

(粒度番号4の例)

スンプ試験

SUMP法(Suzuki’s Universal Micro Printing method)は、評価部位を研磨、エッチングした後、溶剤に漬けたアセチルセルロースのフィルムを貼付けて金属組織を転写し、剥がしたフィルムを顕微鏡にて観察します。定期点検ごとに部品の金属組織変化を非破壊的に調査することや、現地にて発見されたき裂の形態を観察することに利用されます。

-

スンプ試験

材料表面を研磨、エッチング後に(左側)、溶剤に浸けたレプリカフィルムを貼付け、金属組織を転写した後、フィルムを剥がす(右)

スンプ試験

材料表面を研磨、エッチング後に(左側)、溶剤に浸けたレプリカフィルムを貼付け、金属組織を転写した後、フィルムを剥がす(右)

-

スンプ試験によるSUS304溶接熱影響部の鋭敏化組織

スンプ試験によるSUS304溶接熱影響部の鋭敏化組織

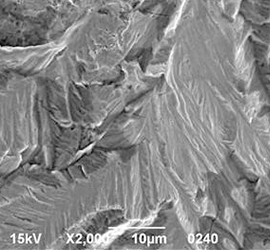

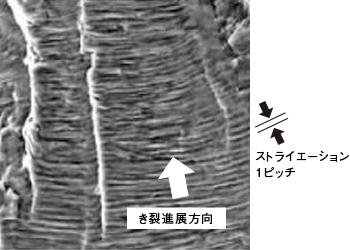

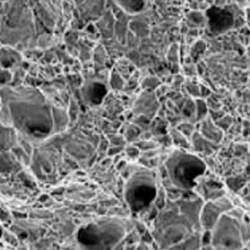

電子顕微鏡(SEM)観察

光よりも波長の短い電子線を絞って試料表面にあてて、そこから放射される二次電子を検出して高倍率(~30万倍)で表面観察を行います。焦点深度が深い像が得られることから、凹凸のある試料表面を詳細に観察できます。とくに損傷品の破面観察において、破壊起点やき裂進展方向を特定および破壊形態を把握する上でフラクトグラフィの知識を駆使して破壊原因を考察します。なお、低真空モードでは、多少の水分を含む試料の観察もできます。

| 装置 | JS-6490LA(日本電子社製) | |

|---|---|---|

| 分解能 | 高真空 モード | 3.0nm(30kV),8nm(3kV),15nm(1kV) |

| 低真空 モード | 4.0nm(30kV) | |

| 倍率 | ×8~×300,000(加速電圧11kV以上)

×5~×300,000(加速電圧10kV以下) |

|

| 画像モード | 二次電子像、組成像、凹凸像、立体像 | |

| 加速電圧 | 0.3kV~30kV | |

| 最大試料寸法 | 200mm径 | |

| オプション | エネルギー分散型X線分析装置(EDS) | |

-

SEM

SEM

-

高サイクル疲労破面(ストライエーション)

高サイクル疲労破面(ストライエーション)

-

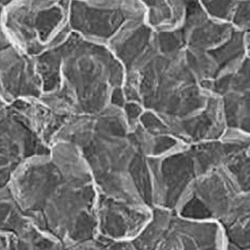

延性破壊破面(ディンプル状模様)

延性破壊破面(ディンプル状模様)

-

粒界破面

粒界破面

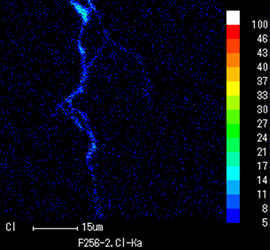

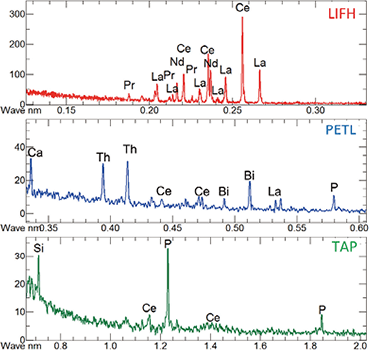

電子線マイクロアナライザー(EPMA) 表面分析

細く絞った電子線を試料表面に照射したときに、試料表面から発生する特性X線を分光することにより、表面微小領域の元素を分析します(定性分析、線分析および面分析による定量分析)。析出物や介在物の組成、元素の偏析、腐食状況、腐食スケールや腐食生成物の成分、腐食厚さの分析調査などに威力を発揮します。

EPMA…Electron Probe Micro Analyzer

| 装置 | EPMA-1720HT |

|---|---|

| 分析元素範囲 | 4Be~92U |

| 分光結晶種類 | LiF,PET,RAP,LSA70,PbST,LSA120 |

| 二次電子像 分解能 | 5nm(加速電圧30kV,元素分析位置において) |

| 倍率 | ×40~×400,000(写真上) |

| 加速電圧 | 0.1kV~30kV |

| 最大試料寸法 | 100mm□×50mmt |

-

EPMA定性分析

EPMA定性分析

-

EPMA

EPMA

-

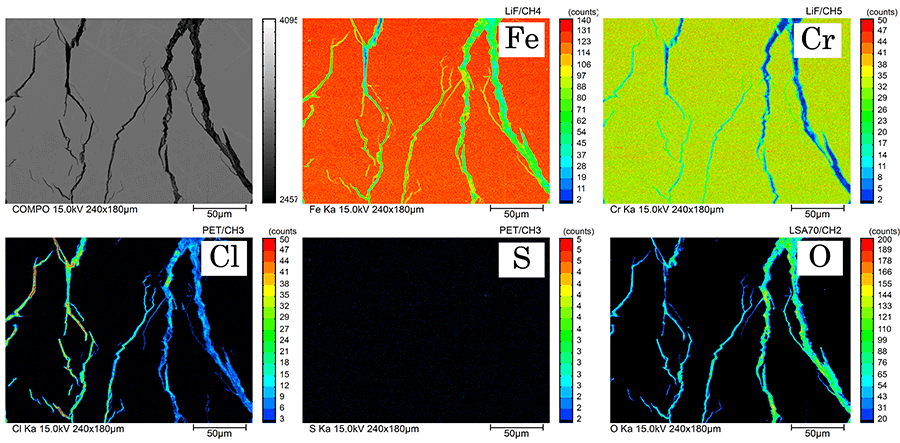

EPMAマッピングの事例:ステンレス鋼の応力腐食割れ

EPMAマッピングの事例:ステンレス鋼の応力腐食割れ

物性測定

-

X線回折

-

示差熱分析

-

線膨張係数測定

-

表面粗さ測定

事例

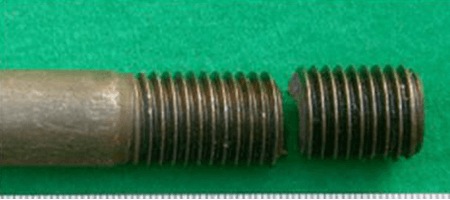

ボルトねじ底から複数の疲労き裂が発生、進展、合体

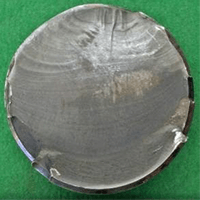

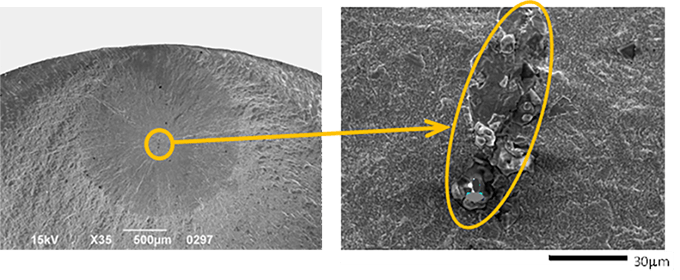

ステンレス鋼内部の非金属介在物(アルミ酸化物)を起点にした疲労破壊

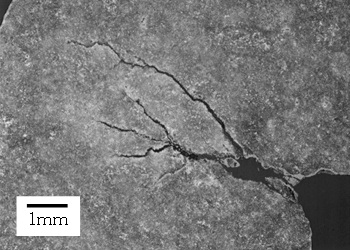

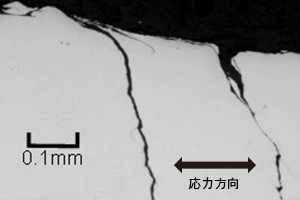

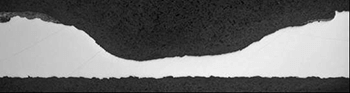

フレッティング疲労き裂

はめ合い部やピン結合部のように2物体間に面圧を伴い、摩擦を生じる条件下で微小なすべりが繰返される場合,接触端部からフレッティング疲労き裂が生じることがあります。初期に接触面から傾斜した方向にき裂が発生し、その後応力方向に垂直に疲労き裂が成長する特徴があります。

-

接触部

接触部

-

応力集中部コーナに生じた応力腐食割れ

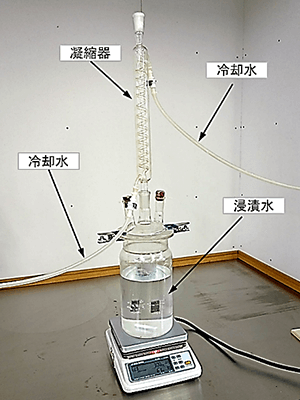

腐食試験の事例

腐食試験の一例を示します。ビーカー内の腐食液に供試材を浸漬させて耐食性を評価します。この例では腐食液を加熱・撹拌しています。

この他にも各種腐食試験を承りますのでご相談ください。

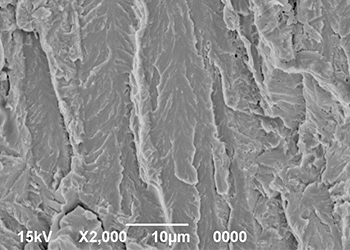

水素ぜい化の例①

水素チャージしたステンレス鋼溶接部の溶接熱影響部にみられた擬へき開的なぜい性破面(水素ぜい化)

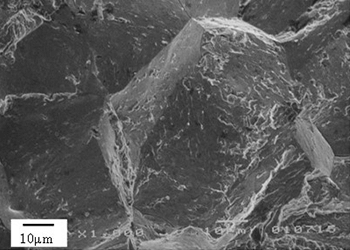

水素ぜい化の例②

マルテンサイトステンレス鋼の水素ぜい化破面(粒界破面にヘアライン模様がみられる)

水素ぜい化の例③

水素を吸収して針状の水素化物が析出し、ぜい化したチタン合金の組織

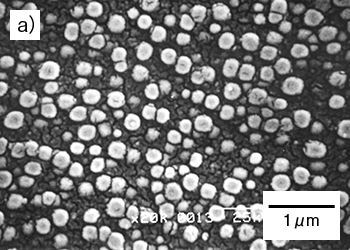

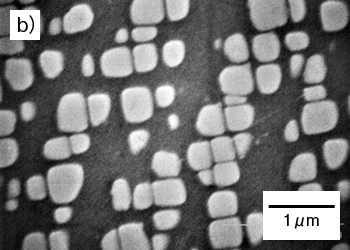

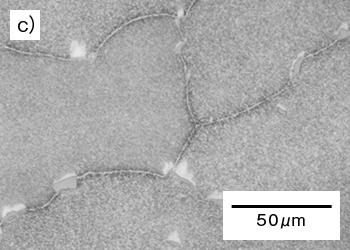

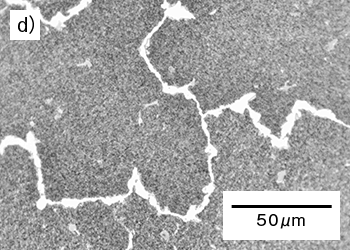

タービン高温部品の組織変化

-

新材

新材

-

850°C 10000h 加熱後

850°C 10000h 加熱後

-

850°C 50h 加熱後

850°C 50h 加熱後

-

850°C 7500h 加熱後

850°C 7500h 加熱後

写真a)およびb)のように、Ni基超合金では加熱により均一に分散した析出粒子が合体・粗大化成長する組織変化は高温クリープ強度が低下する要因の一つです。同様に写真c)およびd)のように、結晶粒界の炭化物の粗大化成長も高温クリープ強度低下の要因です。部品のサンプリング検査を通じて、このような運転に伴う組織劣化の観察に基づき部品の更新時期が検討されます。

高温クリープ破壊の事例

Ni基超合金の結晶粒界クリープき裂(850°C,150MPa,8050h)

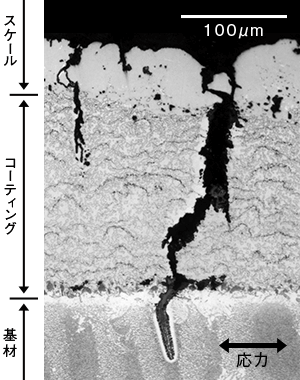

耐食コーティングの損傷事例

高温疲労下で耐食コーティング(CoNiCrAl溶射)に外表面からき裂がはいり、基材にまで達していることが分かります。

機械試験

ご提供している機械試験サービスは以下の通りです。

素材試験

鉄鋼材料をはじめとして、ニッケル、アルミ、チタンなどの非鉄合金、ゴム、プラスティック、コンクリート、木材など広範な材料について、各種規格に準拠してさまざまな強度試験を行います。高温での試験もご相談ください。低温での試験も承ります(引張試験、シャルピー衝撃試験ではマイナス196°C液体窒素温度までの実績あり)。

実体試験

実部品からミニチュア試験片の採取、特殊な試験治具の製作など、お客様のご要望にお応えします。また、実際の部品あるいは構造体を模擬した実体試験もお引受けします。

溶接の試験

溶接施工法試験および溶接技量試験

試験片の製作

各種試験片の製作のみも承っております

対応規格

JIS、ASME、ASTM、船級(NK、LR、ABS、BV、DNV GL)、高圧ガス保安法、ボイラー及び圧力容器安全規則、電気事業法など。

主要な試験機

| 強度試験名 | 主要試験装置 |

|---|---|

| 引張試験/ 圧縮試験 | 2000kN 万能試験機

500kN 万能試験機 |

| 衝撃試験 | 300J シャルピー衝撃試験機 |

| 硬さ試験 | ブリネル硬さ試験機

ビッカーズ硬さ試験機 ロックウェル硬さ試験機 |

| 曲げ試験 | 100kN 材料試験機 |

| 疲労試験 | 20kN/100kN/200kN 疲労試験機 |

| 高温クリープ 試験 | 10kN 温度~1200°C クリープ試験機 |

| 加熱試験 | 小型加熱炉(温度~1200°C)

応力除去焼なまし用加熱炉 (炉内寸法 500mm×500mm×500mm) |

試験機一覧

-

500kN 万能試験機

500kN 万能試験機

-

2000kN 万能試験機

2000kN 万能試験機

-

シャルピー衝撃試験機 300J

シャルピー衝撃試験機 300J

-

マイクロビッカース硬度試験機

マイクロビッカース硬度試験機

-

曲げ試験機

曲げ試験機

-

高温クリープ試験機

高温クリープ試験機

-

引張圧縮疲労試験機 20kN

引張圧縮疲労試験機 20kN

-

応力除去焼なまし用加熱炉

応力除去焼なまし用加熱炉

事例

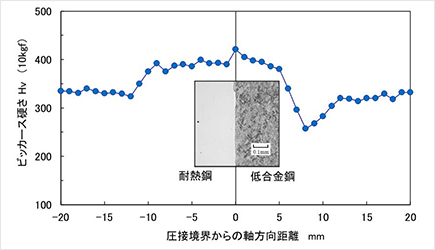

硬度測定例

-

摩擦圧接品の圧接境界面近傍の硬度分布

摩擦圧接品の圧接境界面近傍の硬度分布

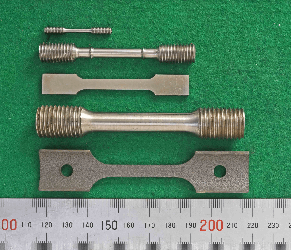

引張、曲げ試験例

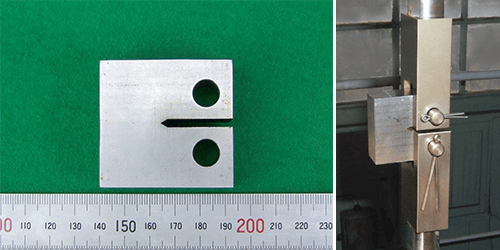

- JISやASTMの規格に準拠した試験片が基本ですが、対象サンプルが小さく特殊な形状の場合でも、ミニチュアサイズの特殊形状の試験片を採取します。試験片つかみ部を補強し、つかみ治具を使用して試験が可能です。試験片採取をご計画の段階からお気軽にご相談下さい。

-

ミニチュア試験片

ミニチュア試験片

- き裂状の欠陥をもつ部材に付加される荷重が徐々に大 きくなると、ある限界荷重で急速にき裂が進展して破壊に至ります。その時のき裂サイズと荷重から材料の変形 抵抗を表す破壊じん性値を求めます。材料にき裂状の 欠陥が内在する前提で構造物を安全設計する上で、き裂を起点にした急速破壊に対する材料固有の抵抗を表す破壊じん性値は重要な設計指標です。

-

破壊じん性試験

破壊じん性試験

-

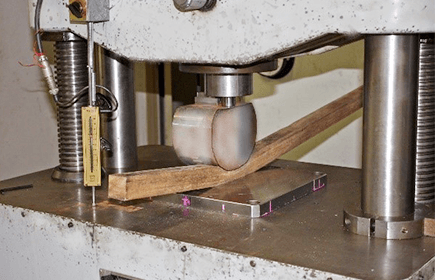

4点曲げ試験

4点曲げ試験

樹脂の引張試験

樹脂の引張試験

-

木材の圧縮試験

木材の圧縮試験

実体試験

-

ばねの圧縮試験

ばねの圧縮試験

-

伸縮継手の疲労試験

伸縮継手の疲労試験

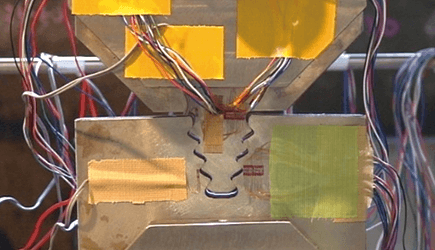

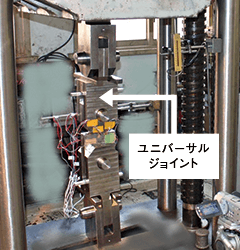

タービン動翼を回転ディスクに取付ける部分の実スケール開発モデルを用い、遠心力を模擬した引張り荷重を負荷しながら応力集中域のひずみを計測しました。偏心荷重を避けるためユニバーサルジョイントを採用しています。

-

実体引張試験

実体引張試験

-

3Dプリンター造形材の強度と熱処理

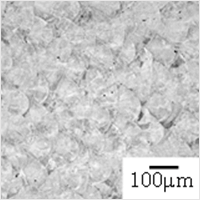

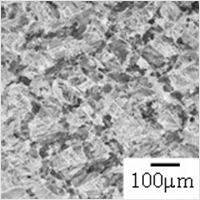

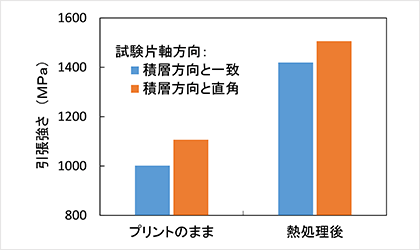

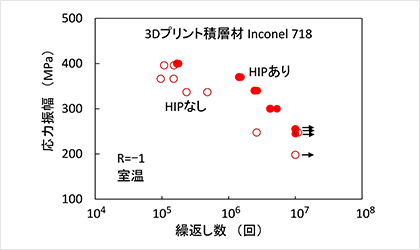

- レーザ溶融法(Selective laser melting) 3Dプリンターにより積層造形したInconel 718材において、造形のままに比べて熱処理を施すことによって引張強度が高まること、またHIP処理により疲労強度が改善されることが分かります。

-

積層方向に平行な断面

積層方向に平行な断面

-

積層方向に直角な断面

積層方向に直角な断面

-

熱処理による引張強度の改善

熱処理による引張強度の改善

-

HIP処理による疲労強度の改善

HIP処理による疲労強度の改善

損傷原因調査

過酷な条件下で稼働中の機械・構造物では、十分な設計マージンを有し、計画的な点検・整備が行われていても、予期せず破損する場合があります。

お客様に破損原因に関する適確な情報をご提供するとともに、対策の検討やその検証においてもお客様をサポートします。

破損調査のおおよその手順を下のチャートに示します。お客様から頂戴する運用情報に基づき、損傷調査の豊富な経験を有する調査スタッフがお客様の緊急度、ご予算などご希望に応じて、試験、調査メニューの中からベストなアプローチをご提案し、破損原因の推定までお引受します。また、対策のご提案、対策実施後の検証まで幅広くお客様のご期待にお応えしますのでお気軽にご相談ください。

-

お客様の運転情報

-

試験、調査メニュー

- 破面、組織検査

- 成分分析、強度試験

- 現地計測

- 破損シミュレーション

-

破損原因の推定対策の提案対策の検証

お客様の運転情報

- 破損部材の材質、製造履歴

- 使用条件(温度、腐食雰囲気)

- 運転履歴、補修履歴

試験、調査メニュー

破面、組織検査

- 外観調査

- PT検査、MT検査

- 破面調査

- 破面形態の観察(疲労破面、延性破面、粒界破面)

- 破壊の起点、進行方向の推定

- 疲労き裂進展繰返し数の推定、作用応力の推定

- 破面近傍の断面調査

- マクロ組織観察(エロ―ジョン、二次き裂)

- ミクロ組織の観察(素材欠陥、溶接欠陥、異常加熱組織)

- EPMA分析(付着スケール、腐食生成物)

- 硬さ計測

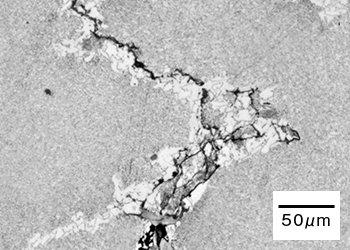

【事例】SUS304配管の応力腐食割れ

SUS304配管の応力腐食割れ事例。破面近傍の断面検査では枝分かれしたき裂面内に腐食性のCl元素を検出。

破面には応力腐食割れに特有なファンシェープトパターンが見られます。

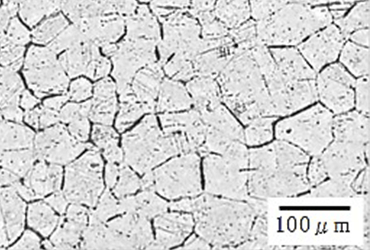

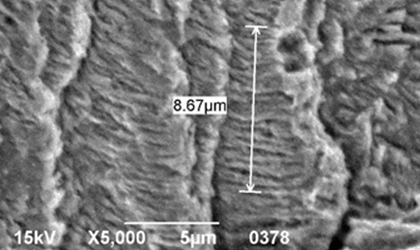

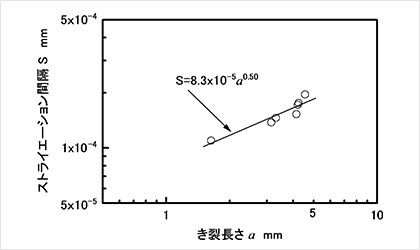

【事例】ストライエーションピッチSを計測

炭素鋼の疲労破面SEM観察より、繰返し負荷応力1サイクル当たりの疲労き裂進展量に相当するストライエーション間隔Sとき裂長さ aの関係を計測した事例。破面に残された痕跡から疲労き裂の進展繰返し数を推定することや、繰返し負荷応力の大きさを推定することも可能です。

-

ストライエーションピッチSを計測した事例。

ストライエーションピッチSを計測した事例。

8.67μmの範囲に28本のストライエーションが見られます。 -

成分分析、強度試験

- 成分分析

- 破損品の成分分析を行い、指定材料の材料規格を満たしているかをチェックします。

- 強度試験

- 破損部位の周辺から試験片を採取できる場合は、各種強度試験を行い、

材質の間違いあるいは経年的な材質劣化の可能性を調査します。 - 引張特性試験(強度低下)

- 衝撃試験(ぜい化)

- クリープ破断試験

現地計測

- 振動計測

- 実働荷重

- 固有振動数の計測

- 温度計測

- 腐食雰囲気

破損シミュレーション

-

破損品から得られた原因調査結果の妥当性を検証するために、もしくは破損品調査だけでは決め手に欠けるような場合、お客様からのご要望に応じて、破損シミュレーションを実施することも可能です。

部材が受ける温度、荷重などの条件から破損部の変形、応力などを計算します。壊れるか否かを決める破損ルールに、ひずみや応力計算値と材料寿命データを照し合わせて、破損の可能性を検討します。流体力学や材料力学に基づく簡易的な計算をはじめ、必要に応じて以下の様な詳細な計算も実施します。- 数値流体解析(CFD解析)

- 有限要素法解析(FEM解析)

- き裂進展計算

構造面では通常は弾性FEM解析を使用しますが、破損部位になりやすい応力集中部が弾性域を超えるような過酷な場合は、非弾性FEM解析を行います。 -

FEM解析事例

FEM解析事例

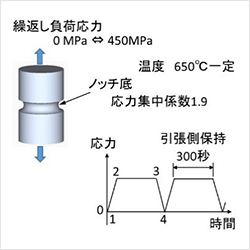

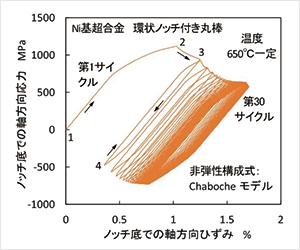

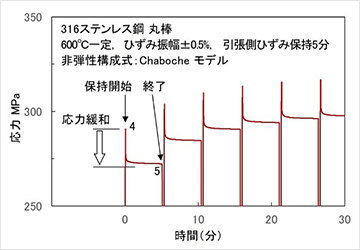

【ケーススタディ】非弾性FEM解析(解析ソフト:ABAQUS)の事例

非弾性FEM解析の事例を簡単な形状モデルを用いて示します。

環状ノッチ付き丸棒の端部に軸方向の弾性応力が繰返し負荷されるとき、ノッチ底では弾性域を超えて非弾性変形が繰返されるケースです。最初のサイクルで大きな非弾性ひずみを伴う変形を生じますが、繰返しに伴い応力とひずみの関係を表すヒステリシスループは平均応力が小さくなる方向にずれながら、やがて変形の進行が飽和する傾向がみられます。このように形状や荷重条件によっては繰返しに伴い変形が進行する場合もありますので、破損寿命を評価するにあたり非弾性解析が必要となります。

この計算例は、高温機器において起動停止に伴う低サイクル疲労損傷と連続運転中の一定引張荷重によるクリープ損傷の両方が重畳する過酷な状況を簡単化して再現したものです。

破損原因の推定

対策の提案

- 強度面とコスト面から最適な材質への変更

- 応力集中などを回避するような形状変更

- サポート追加など振動対策、固有振動数の変更による共振回避

- 熱荷重的に厳しい起動・停止や定格運転条件の緩和

- 使用環境の制御、腐食因子の排除

- 防食施工、耐食材料へ変更

- 表面コーティング、表面改質

対策の検証

- 振動計測

- 固有振動数は共振点から十分離れているか

- 熱荷重、機械的荷重は期待通り削減されているか

- 定期的な非破壊検査

- 破損が再発する兆しはないか

余寿命の評価

工場やプラント設備において、生産性の向上や設備全体の安定操業を維持するために、機器の部分補修や長寿命化が求められています。その背景において、機器点検時に操業を継続するにはリスクが大きい異常が発見された場合、直ちに補修・部品交換するケースは別にして、いつまで使用継続してよいのか判断を迫られるケースがあります。

当社はその判断材料として、部材の劣化状況や残存強度を把握する余寿命評価に関する調査、検討をお客さまのご要望に応じて承ります。適正なメンテナンス費用で合理的に機器の補修・更新計画を立てるためのお手伝いをします。

余寿命評価の大まかな手順として、以下のようにき裂状欠陥、腐食減肉および高温機器の場合を例にしてそれぞれ示します。

き裂状の損傷を対象にする場合(高温環境ではない場合)

先端が鋭いき裂状欠陥が発見され、疲労や応力腐食割れが問題になるようなケースでは、余寿命評価の手順はおおよそ下図のような流れになります。

多くの損傷調査実績に基づき豊富な経験と知見を有する検査および調査スタッフが下記

1および

2を適確に行います。

さらに下記の

3~

5についても、お客様のご要望に応じて検討しますのでお気軽にご相談ください。

き裂状欠陥を検出

- PTやMTにより部材表面から欠陥を検査

- SUMP検査により周辺組織の状況を調査

- UTにより内部の欠陥サイズ・形状・位置を特定

- 局部的な腐食ピットもき裂状欠陥とみなしその深さを計測

き裂発生の原因究明

- お客様からの運転条件、運転履歴、補修履歴など維持管理に関する情報

- 材質、使用条件(温度、腐食環境)、運転履歴、補修履歴など

- お客様からの運転情報と損傷部位の検査結果に基づき,き裂状欠陥の発生原因を検討

き裂のモデル化

- 破壊力学に基づいて、き裂状欠陥を遠方で引張りや曲げ荷重を受ける二次元エッジき裂、三次元表面き裂などにモデル化

き裂進展するか

- 今後の運転条件を想定し,き裂状欠陥から疲労き裂が進展開始するか否かを判定

- き裂の応力拡大係数範囲が、き裂進展しない下限界値より小さければ疲労破壊に至らないと判定

き裂進展計算

- 疲労き裂進展速度と応力拡大係数範囲の関係を表すパリス則を用いる

- 限界サイズまで、あるいは不安定な急速破壊までの運転時間(余寿命)を推定

次回検査までに許容サイズを超えるか

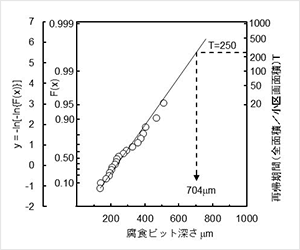

【事例】サンプリング翼の腐食ピット深さ最大値を推定

-

長期間運転された軸流空気圧縮機の定期検査時、翼面に付着したダスト下に多数の小さな腐食ピットが発見されました。局部腐食により無数に発生する小さな腐食ピット深さは通常ばらつきます。腐食ピットをき裂にモデル化する際は、ピット深さ平均値よりも最大値が問題になるため、極値統計法により限られたサンプル計測データからピット深さの最大値を推定しました。すなわち、

- サンプリング翼の検査面を小区画に分け、デジタル顕微鏡を用いて腐食ピットの深さを計測

- 小区画ごとに腐食ピット深さの最大値を極値確率紙上にプロットして直線近似が成立することを確認

- 翼全数の検査面の合計と小区画の面積との比を再帰期間と呼び(この事例では再帰期間T=250)、その値と直線との交点から翼全数を対象にしたときの腐食ピット最大深さを推定(704μm)

-

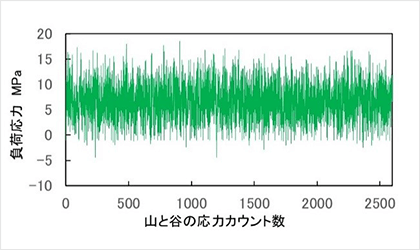

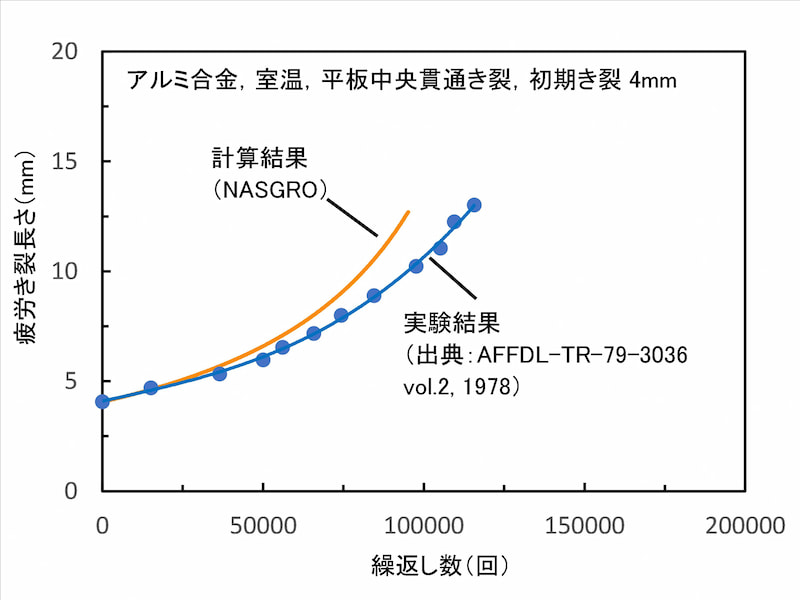

【ケーススタディ】疲労き裂進展の計算

実際の繰返し荷重は一定振幅ではなく振幅が変動している場合があります。振幅がランダムに変動する実働荷重を想定した疲労き裂の進展計算デモです。

航空機の機体が飛行中に受ける繰返し応力を想定して、左図の様に応力波形の山と谷を交互に並べたプログラム波形を負荷した実験結果と、同様な応力波形に対する計算結果(き裂進展計算ソフトNASGRO)を比較しています。計算では実験よりも短寿命に安全側の予測が出来ています。

-

航空機の機体が受ける実動荷重を模擬した応力波形の一例。山と谷それぞれに対応する応力値2600個(繰返し数1300回に相当)からなる応力波形を繰返す(出典:AFFDL-TR-79-3036vol.2,1978)

-

腐食損傷、減肉を対象にする場合(き裂状の損傷は除く)

腐食による減肉が問題の場合(摩耗、エロ―ジョンも同様に)、余寿命評価の手順はおおよそ下図のような流れになります。

当社では非破壊検査の長年の経験と腐食による損傷調査の多くの実績を背景に、下記

1~

3についてお客様のご要望にお応えします。さらに、

4、

5についても、さまざまな関連規格や指針に基づき定量的な評価を行うことも可能ですのでご相談ください。

腐食減肉を検出

- タンクや配管内面の腐食減肉が問題になる場合、UT(超音波厚さ計)により非破壊的に計測

- 抜管や試料切出しよるサンプリング品を切断して減肉量を計測

- 外面腐食の場合にはデプスゲージを利用

腐食減肉の原因調査

- お客様使用環境ほかの情報と照し合わせて腐食原因を調査

減肉をモデル化し、継続的に腐食深さ,板厚の計測(定点計測)

- 計測値のバラツキを考慮した上で、全面あるいは局部減肉形状をモデル化

- 減肉速度を評価するために、例えば1回/年程度で継続的に腐食深さや板厚の定点計測

減肉速度の算出

- 過去の計測値(例えば3回以上の定点計測値)から直線近似により減肉速度を算出

許容値に達するまでの余寿命を推定

- 減肉した形状に基づき残存強度を評価

- 今後の運転条件を想定して板厚許容値を設定

- 将来にわたる腐食代を加味して、許容値に達するまでの運転時間(余寿命)を予測

-

次回検査までに許容サイズを超えるか

余寿命と次回検査までの期間を比較して、使用継続するか、補修・更新するかを判断することになります。 -

炭素鋼製タンク底板 腐食減肉の例

炭素鋼製タンク底板 腐食減肉の例

高温機器の場合

発電プラント、石油化学プラント、エンジンなど高温環境で使用される機器・部材の保全において、高温クリープ損傷による余寿命評価が重要視されています。その評価手法は、基本的に非破壊法、破壊法、解析法の三つに大別されます。

お客様が長期にわたり運用されている高温機器の安定稼働を確保し、保守タイミングの適正化を図るために、当社は各種の余寿命評価サービスを通じてお客様のお手伝いしますので、お気軽にご相談ください。

非破壊法

運転条件、運転履歴が明確でない場合でも、対象部位のミクロ組織や硬度などの情報から比較的簡便に余寿命を評価できます。一方、あらかじめ非破壊検査の指標とクリープ損傷を関係付けるマスターカーブを作成しておく必要があります。

お客様のご要望に応じて、マスターカーブに必要な各種データの採取、調査もお手伝いします。また検査データの統計的な処理についてもご相談ください。

-

クリープボイド検出

高温下で長期間の運転に耐えるような低応力の負荷条件では、運転時間の経過に伴い結晶粒界に発生・成長するクリープボイドが最終的に粒界き裂となって破壊をもたらします。強度的に弱い溶接部の近傍ではクリープボイドを非破壊的に検出し、クリープ寿命比(100%になると破壊)と関連付けて余寿命を評価します。一般的な手法として、スンプ検査を通じてボイドの発生している粒界数と観察視野内の総粒界数の比(Aパラメータ)によってボイド量を定量化してクリープ余寿命を評価します。スンプ検査時のエッチング強弱がボイド検出感度すなわち余寿命の評価結果に影響しますので、細心の注意が必要です。

-

耐熱鋼配管の溶接部近傍に生じた

耐熱鋼配管の溶接部近傍に生じた

粒界クリープボイド

硬度測定

高温長時間の運用に伴う経年劣化を非破壊的に評価する指標として硬度変化が用いられます。初期硬度からの低下量、あるいは温度は同じで負荷のない部位との硬度差がクリープ余寿命と関連付けられています。評価部位の硬度を繰返し計測した結果にばらつきのある場合、安全サイドに評価するため平均値ではなく統計的な下限値を評価部位の硬度に採用します。

当社では、硬度をはじめとして強度試験結果に対して破壊確率を加味したデータ処理サービスを提供し、お客様の安全性を確保した機器設計や設備更新計画をお手伝いすることが可能です。

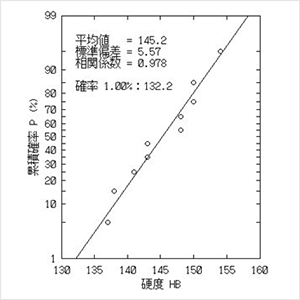

【事例】エコーチップ硬度測定

-

現地ではエコーチップ硬度法を用います(小鋼球を落下させ跳ね返り量から硬度を求める)。測定値バラツキを正規確率紙上にプロットし、縦軸の累積確率が1%に対する硬度値を下限値に採用した事例を右図に示します(1%の意味は100回計測すると1回はこの値を下回る可能性がある)。発電プラントの経年機器の定検時に、同一条件の部位にて計測した硬度データの下限値として、ブリネル硬度132を採用した事例です。

-

破壊法

サンプリングした評価部位から試験片を採取してクリープ破壊させるので、直接的に余寿命を評価できます。

その反面、試験片を採取できる場合に限定されます。また、結果が得られるまでに比較的試験時間を要する場合があります。

十分な数をサンプリングできる場合はむしろ少なく、限られた試験本数の場合でも、

お客様のご要望にお応えしますのでお気軽にご相談ください。

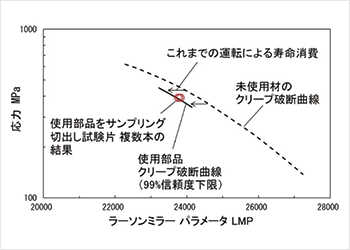

【事例】破壊試験による高温クリープ余寿命の評価事例

-

運用中の高温部品をサンプリングして、クリープ余寿命を評価した事例を示します。試験応力を実機応力にほぼ合わせて、温度を実機よりも高めに設定した温度加速のクリープ破断試験を行いました。その結果に基づき使用部品のクリープ破断曲線を設定し、クリープ余寿命を推定しました。

-

解析法

対象機器の設計情報、運転履歴、材料データなどがあれば、評価部位の温度、応力などを計算し、

クリープ破断寿命データと突き合わせて余寿命を求める方法です。

非破壊法や破壊法では直接アクセスできない任意の部位に対しても適用できること、

将来の運用条件を変えたケーススタディもできることなどが利点です。

一方で詳細な有限要素法による計算には、温度や荷重の正確な境界条件が必要です。

また高温下の過酷な条件で運用されている部材では、一般的な弾性解析ではなく非弾性解析を要する場合があります。

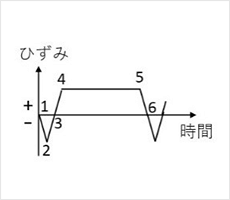

【ケーススタディ】高温クリープによる応力緩和計算

高温機器では、形状的にあるいは温度勾配によりひずみが集中する部位の応力が高温クリープにより緩和する現象が起こります。簡単のため高温下の316ステンレス鋼丸棒を例に、起動・停止に伴い繰返される熱ひずみを想定した両振りひずみ波形に、連続運転中のひずみ保持を加えた台形波ひずみを繰返し負荷した場合の応力緩和を非弾性解析(解析ソフト:ABAQUS)した事例を示します。台形波サイクルごとに保持開始直後から応力が急激に低下しますが、その後ほぼ一定に近づくことが分かります。強度上クリティカルになるひずみ集中部の高温クリープ寿命の見積りには、連続運転機の寿命の大半を占める緩和後の応力を求める必要があります。