検査対象物を破壊することなく、内部状態や有害なきずの有無を検査します。

素材や溶接部材の品質管理、また機械、構造物、プラント設備などの保全管理にご活用ください。

当社はお客様の非破壊検査に関わる幅広いご要望にお応えいたします。当社の非破壊検査メニューは以下の通りです。

内部のきず

超音波探傷試験(UT)

検査対象物の内部を探る手段として、人間の耳には聞こえない高い周波数の音波すなわち超音波を利用します。超音波を検査対象物の表面から入射させ、きずからの反射波や回折波またはきず部での減衰を検出して、きずの有無およびその位置や大きさを判定します。当社は、一般的なパルス反射法である垂直法、斜角法、きずの高さ計測に有効なTOFD法ならびに複雑な構造に対してもきず検出能が高いフェーズドアレイ法の内から、お客様の要求仕様に応じて最適な手法により検査を行います。

垂直法、斜角法

-

鋳鋼品の超音波探傷試験

鋳鋼品の内部きず(引け巣、砂かみ等)の評価に広く採用されています。

鋳鋼品の超音波探傷試験

鋳鋼品の内部きず(引け巣、砂かみ等)の評価に広く採用されています。

-

溶接部の超音波探傷試験

船舶、機械、構造物の溶接部分の検査に広く採用されています。

溶接部の超音波探傷試験

船舶、機械、構造物の溶接部分の検査に広く採用されています。

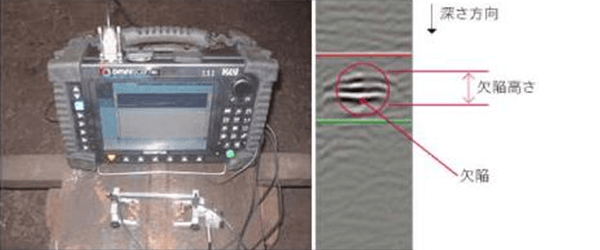

TOFD

垂直法や斜角法では、進行する超音波の方向に対して垂直方向に存在するきずでなければ検出能が低下します。

このような場合にはTOFD法により、きずの板厚方向の位置と高さを測定することができます。

-

TOFD法による溶接部のきず計測

TOFD法による溶接部のきず計測

フェーズドアレイ法

フェーズドアレイ法では、多数配列した振動子の制御および検査結果の画像表示により、従来の方法では探傷が困難な複雑形状部に対して、また超音波の減衰やノイズが大きい材料に対しても、高い検出能の探傷が可能です。

-

フェーズドアレイ法による車軸の健全性確認

フェーズドアレイ法による車軸の健全性確認

-

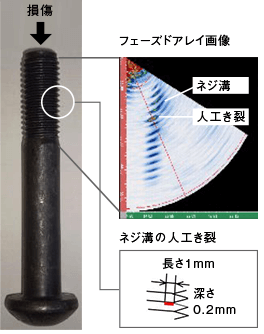

フェーズドアレイ検査事例1 – ボルトねじ溝のき裂検査

フェーズドアレイ法の有用性を実証するために、ボルトのねじ溝に長さ1mm、深さ0.2mmの人口き裂を加工して、ボルト端からき裂の探傷を行った事例です。画像上の青い縞部分はねじ溝に対応しています。人工き裂が赤く表示され検出されていることが分かります。

【右図】 【下図】ボルトねじ溝に人工き裂を加工したボルトの検査

-

-

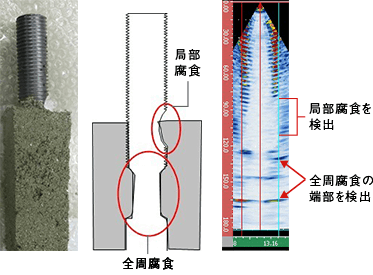

フェーズドアレイ検査事例2 – 腐食したボルトの検査

ねじ部に局部腐食と全周腐食を模擬した減肉加工を施したボルトをモルタルに埋込み、ボルト端部より探傷しました。その結果が 右側 下側の画像です。ボルトの減肉状況を検出できていることが分かります。

【右図】 【下図】モルタルに埋めた疑似腐食ボルトの検査

-

放射線透過試験(RT)

検査対象に照射された放射線は内部を透過しながら徐々減衰します。一方、溶接部のブローホールや鋳物の巣のような空洞状のきず部では放射線がよく透過します。透過した放射線を背後に置いた写真フィルムに感光させると健全部ときず部の透過度の差からきず部が黒い像として検出されます。放射線の内、物質の透過能力が大きいX線およびγ線を利用して内部きずを検出します。当社では、高エネルギーX線発生装置(ライナック)により極厚部(鋼材:最大200mm)の撮影も可能です。

検査可能な肉厚

| X線装置 | γ線装置 | 高エネルギーX線装置(ライナック) | |

|---|---|---|---|

| 炭素鋼、ステンレス鋼 | 最大40mm | 最大100mm | 最小40mm~最大200mm |

| 銅合金 | 最大30mm | 最大90mm | 最小35mm~最大180mm |

| アルミニウム合金 | 最大100mm | 最大300mm | 最大300mm

(左記以上は応相談) |

放射線透過検査の主要実績

- 大型鋳物ケーシング

- 大型LNGタンクやLPGタンクの溶接部

- 厚肉圧力容器の溶接部

- 複雑形状の配管溶接部

- 構造物の内部構造の確認

- 小型鋳物ほか

X線透過試験

検査対象が大型品の場合は、現地へ検査員がX線発生装置を持ち込み検査を行います。鋼材の場合厚さ40mm程度まで検査可能です。

-

タンク溶接部のX線透過試験

タンク溶接部のX線透過試験

γ線透過試験

検査対象の形状が複雑なため、または狭いためX線発生装置を設置するのが困難な溶接構造物、鋳鋼品、圧力容器などに採用されます。

当社の専用照射室(100トン天井クレーン設置)へ検査対象物を搬入して検査を行います。γ線源として192Ir(イリジウム192)および60Co(コバルト60)の2種類を所有しているため、10~100mmの幅広い板厚に対応可能です(100mmを超える場合はご相談ください。

-

鋳物内部よりガンマ線透過試験

鋳物内部よりガンマ線透過試験

高エネルギーX線透過試験

専用照射室(100トン天井クレーン装備)へ検査対象物を持ち込んで検査を実施します。大型の圧力容器、鋳・鍛造品などの極厚部の撮影が可能です。鋼材の場合、厚さ200mmまで対応できます。

-

3MeV高エネルギーX線発生装置ライナックによる厚物検査

3MeV高エネルギーX線発生装置ライナックによる厚物検査

-

検査専用工場

検査対象物の搬入間口:幅6m×高7m、奥行25m

検査専用工場

検査対象物の搬入間口:幅6m×高7m、奥行25m

天井クレーン定格荷重:100t、揚程10m

表面のきず

浸透探傷試験(PT)

試験体表面に浸透性の高い液体を塗り、きずの中に浸透させた後、表面の余分な浸透液を除去します。

その後、現像剤によってきず内部から吸い上げられた浸透液は試験体表面の現像被膜上にきず指示模様として現れます。

-

ステンレス鋼配管に発生した応力腐食割れの指示模様

ステンレス鋼配管に発生した応力腐食割れの指示模様

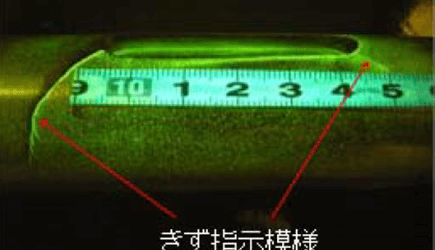

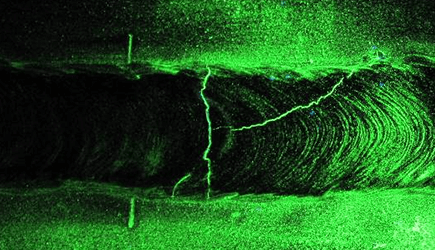

磁気探傷試験(MT)

鉄鋼材料のような強磁性体の検査対象品を磁化すると試験体内部には磁束が発生します。

磁束の流れていく経路の途中にきずが存在すると、きずによって遮られた磁束が空間に漏洩するため、表面に散布した蛍光磁気がきず部分に吸着する現象を利用します。

-

軸キー溝に生じたき裂のきず指示模様

軸キー溝に生じたき裂のきず指示模様

-

溶接割れのきず指示模様

溶接割れのきず指示模様

渦流探傷試験(ET)

導電性のある試験体の近くで交流コイルによって磁束を発生させると、電磁誘導現象により試験体表面に渦電流が発生します。

試験体にき裂のような不連続部があると、渦電流の大きさと分布が健全部に比べ変化することを利用してきずを検出します。

熱交換器のチューブの保守検査として一般的に採用されています。

現地での材質確認

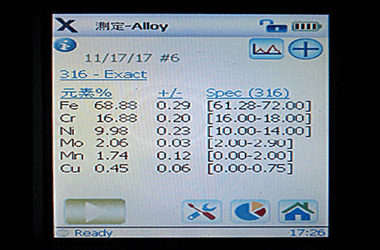

蛍光X線分析

合金部材の表面にX線を照射すると表面の元素から特性X線が発生します。これを利用して、サンプル試料を切出すことなく非破壊的に合金部材の化学成分を測定します。

(原子番号22のTiから原子番号74のWまでの金属元素が対象)通常5~15秒の測定時間で金属元素の構成比率が分析できます。

-

蛍光X線分析の作業例(溶接部)

蛍光X線分析の作業例(溶接部)

-

測定結果例

測定結果例

保有設備、技術者の一覧

保有設備

超音波探傷試験(UT)

- 汎用超音波探傷器

- 超音波探傷器(フェーズドアレイ法)

- 超音波探傷器(TOFD法)

- 超音波厚さ計

放射線透過試験(RT)

- 3MeV高エネルギーX線発生装置(ライナック)

- γ線装置(イリジウム192)

- γ線装置(コバルト60)

- 250KV~300KV X線装置

磁気探傷試験(MT)

- ハンドマグナ装置

蛍光X線分析

- ポータブル蛍光X線分析装置

保有技術資格

文部科学省

- 第1種放射線取扱主任者

- 放射線使用許可事業所

社団法人 日本非破壊検査協会

- 超音波探傷試験

- 浸透探傷試験

- 渦流探傷試験

- 放射線透過試験

- 磁気探傷試験

- ひずみ測定

一般社団法人 日本非破壊検査工業会

- インフラ調査士(鋼橋)

- インフラ調査士(トンネル)

- インフラ調査士(コンクリート橋)

- インフラ調査士(付帯施設)

労働安全衛生法

- エックス線作業主任者

- ガンマ線透過写真撮影作業主任者

一般社団法人鉄骨技術者教育センター

- 建築鉄骨超音波検査技術者